Equilibradoras industriales

Hay diez series y más de 40 modelos

- Equilibradoras de arrastre por cinta

- Equilibradoras por Cardán

- Equilibradoras verticales

- Equilibradora ventiladora de flujo constante

- Equilibradora eje de transmisión

- Equilibradoras auto-impulsadas

- Equilibradora posicionamiento automático

- Equilibradoras axial de doble cara

- Dispositivo equilibrador portatil

- Equilibradoras automaticas

- Equlibradora apoyo blando

- Fresadora manual

- Equilibradora para turbo

Nuestros productos han sido ampliamente utilizados en campos como el de ventiladores, motores, aparatos de aire acondicionado, automóviles, motores de combustión interna, Aéreo-espacial, maquinaria textil, metalurgia, etc.

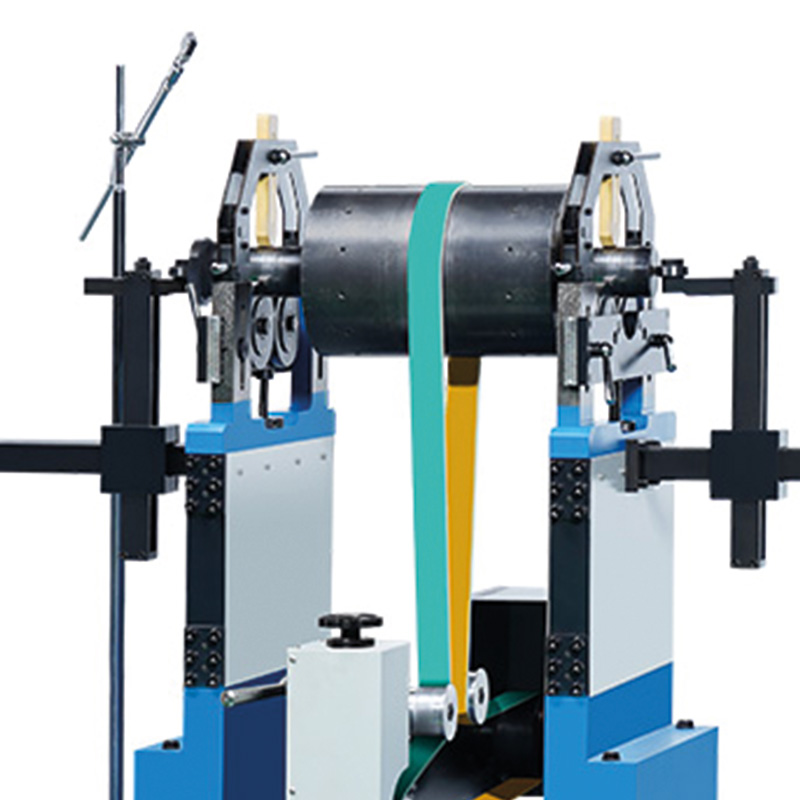

Arrastre por cinta

Accionamiento por Cinta:

Este sistema ha sido estudiado para el lanzamiento de rotores que por su forma física permiten el apoyo de una cinta para su arrastre, o por la dificultad o inconveniencia de empleo de la junta cardan.

La utilización de la cinta evita la necesidad de construir utillajes de acoplamiento, mejorando la calidad de equilibrado de los rotores de pequeñas dimensiones, al no existir eventuales errores de acoplamiento al árbol cardan.

Arrastre por cardan

Accionamiento por Cardan:

Transmisión axial mediante acoplamiento de junta articulada Cardan entre el motor de accionamiento y el rotor.

Ese tipo de accionamiento permite el lanzamiento y frenado en tiempos reducidos de la mayoría de rotores, aunque tengan una forma irregular, gran inercia o gran resistencia al aire. Se aplica principalmente en la calibración de rotores, sopladores, impulsores centrífugo, secadores y cilindros de mediano y gran tamaño.

Actualizaciones

Medidor Electrónico.

El equipo electrónico se utiliza para el balanceo dinámico de pieza en dos planos en equilibradoras industriales de soportes elásticos o rígidos.

La interfaz de adquisición de datos toma la señal de los sensores y los envía a una PC con plataforma Microsoft® Windows® donde se ejecuta el software de balanceo desarrollado exclusivamente para este fin.

Equilibradora Portatil

Equilibrador portatil

Utilizado principalmente en la industria de ventiladores, plantas de energía, plantas de cemento, metalurgia, industria química, industria de husillos para máquinas herramientas, rodillos de papel, centrífugas, equipos de prueba automotriz, bombas de agua, muelas abrasivas maquinaria agricolas maquinarias forestales y otras aplicaciones de maquinaria rotativa.

-300x300.jpg)

-300x300.jpg)

-300x300.jpg)

-300x300.jpg)